在一块核心模块的设计中,连接方式往往被忽视,但它却决定了整个系统的结构稳定性、信号完整性与可维护性。过去几年中,越来越多的核心模块、开发板乃至整机主控系统,都开始向板对板连接演进。为什么越来越多的厂商都在转向这种方案?它真的更好吗?今天,我们从结构设计到量产实践,一次性讲透。

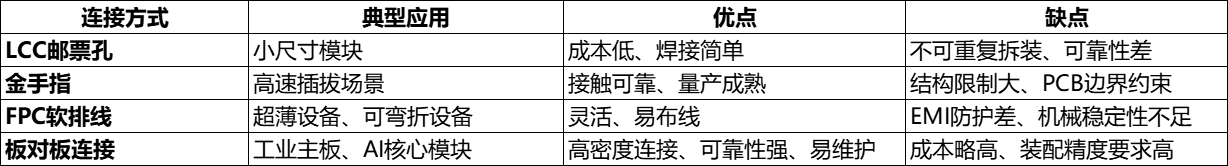

主流连接方式全解析:谁在用?各有何优缺点?

在高算力、高接口密度的 SoC 系统中,板对板连接 已成为兼顾信号完整性与结构可靠性的优选方案。

为什么选择板对板连接?核心优势解析

高密度信号传输能力:为高速SoC而生

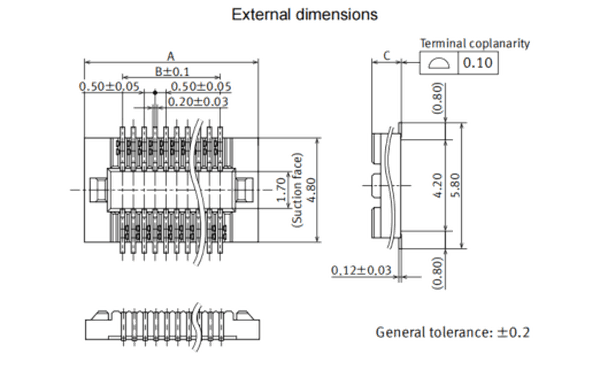

随着 RK3588、RK3576等高算力 SoC 的普及,模块与底板之间的信号传输已不再是“几十根线”的问题,而是上百根高速信号通道。板对板连接器可轻松支持 40~120Pin 的高速信号传输,并具备优异的 阻抗控制 与 信号完整性(SI) 表现。

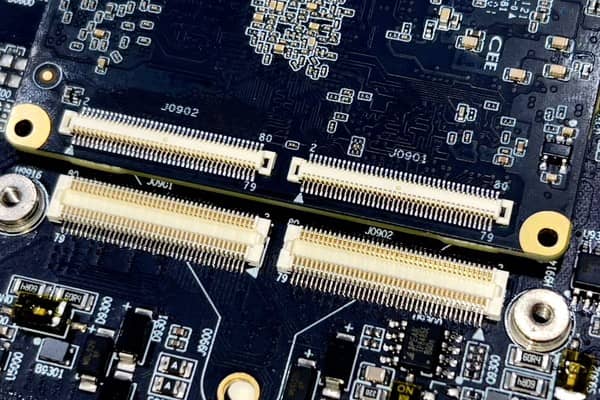

LKB3576开发板采用4颗80Pin,间距0.5mm,AXK5F80537YG,松下板对板连接器,通过4颗M2螺丝固定。

相比 FPC 或 LCC 邮票孔,板对板连接器:

信号衰减更低(尤其在 2~5Gbps 高频信号中);

EMI防护更强(针脚间具备良好的地隔离);

匹配误差可控(精密针脚与插座配合精度可达 ±0.05mm)

AI主板、工业网关、车载中控、机器视觉主机这些设备普遍需要多路 MIPI、USB3.0、PCIE、千兆网口并行传输,板对板连接能最大限度保证高速信号的稳定与一致性。

机械可靠性与抗震性能更强

在车载、工业控制等场景中,长时间震动与温度变化极易导致连接松脱。FPC 软排线在这类环境中容易出现 EMI 干扰、信号漂移或接触不良。

板对板连接器采用 金属针脚+压接式插座 结构,具备如下机械优势:

高抗振性能:插入力 60~80N,可承受频繁震动与冲击

金属触点设计:镀金针脚确保长期导通可靠

固定稳固:支持螺丝+定位柱辅助加固

装配与维护便捷:让量产更轻松

对生产线工程师而言,板对板最大的魅力在于:免焊接 + 可拆装。传统 LCC 模块需回流焊固定,一旦焊接不良或元件失效,返修极其困难,往往意味着直接报废。

板对板核心模块可直接插拔、替换

出现问题时,仅更换上层模块即可

大幅降低SMT成本与后期维护成本

无需高温焊接,减少热应力损伤

拆装效率提升 3~5 倍

对人工装配误差容忍度更高(可实现半自动对插)

空间利用率高:为紧凑设计而优化

随着嵌入式设备向“小型化、薄型化”方向演进,板对板连接器可实现 垂直堆叠结构(Vertical Stack),上下两块板紧密贴合,极大提升空间利用率。

优势直观体现:模块厚度更薄(连接间距可做到 2~6mm),内部布线更短,信号路径更干净。整机结构更整洁,利于散热与屏蔽设计。

产品案例展示-LKD3576 开发板

SOC:RK3576,8核64位架构(4*A72+4*A53),ARM Mali-G52 MC3 GPU,6Tops NPU。

编解码:支持4K60fps H.264/AVC,8K30fps或4K120fps H.265/HEVC解码;4K60fps H.264/H.265编码

存储配置:RAM支持LPDDR4/4X/5,ROM支持eMMC5.1,4GB+32GB、8GB+64GB、16GB+128GB

系统支持:Android / Ubuntu / Buildroot / Debian/OpenEuler/银河麒麟

连接方式:4颗80Pin,0.5mm Pitch,2mm Height,Socket:AXK5F80537YG,Header:AXK6F80347YG,松下板对板连接器

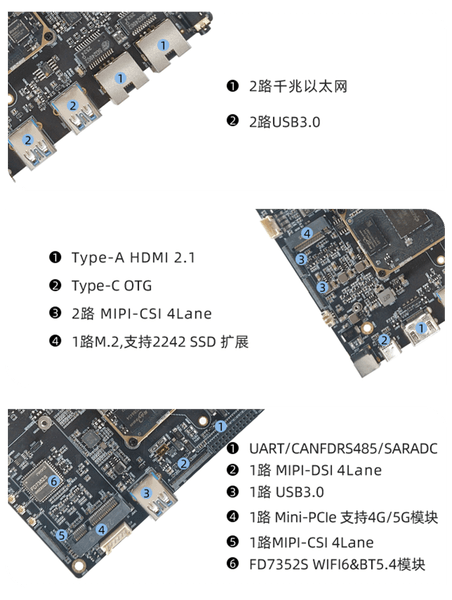

多种接口选择

板对板连接,装配维护便捷,工业级接口丰富,支持多类扩展,抗震防干扰设计,长期运行稳定,适配车载控制、AI边缘计算终端、工业智能网关等场景。

板对板连接正在成为嵌入式硬件设计的新标准。在性能、可靠性与可维护性三者之间,它提供了更平衡的解决方案。